Giải pháp kỹ thuật cho dây chuyền sản xuất lõi ngô và dây chuyền đóng gói tiệt trùng

I. Quy trình chi tiết của dây chuyền sản xuất lõi ngô

Bóc vỏ ngô

Máy bóc vỏ thổi khí JWBT 10000 được sử dụng, phun khí áp suất cao từ bên hông hoặc dưới đáy để tách vỏ khỏi lõi ngô thông qua áp suất luồng khí. Quy trình này trên dây chuyền sản xuất giúp giảm tỷ lệ hư hỏng xuống 40% so với phương pháp bóc vỏ cơ học truyền thống, xử lý 10.000–12.000 lõi ngô mỗi giờ với thân máy bằng thép không gỉ đảm bảo vệ sinh thực phẩm.

Cắt tỉa (Cắt đầu và đuôi)

Máy cắt tỉa FYHZ 4000 model trên dây chuyền sản xuất lõi ngô sử dụng lưỡi quay tốc độ cao để cắt chính xác theo chiều dài đã thiết lập, với khả năng kiểm soát lỗi ±1mm. Các phần cắt tỉa được tái chế để làm thức ăn và thiết bị được liên kết với dây chuyền lắp ráp, thích ứng với quy trình chế biến lõi ngô tươi quy mô lớn với 2.000 giờ liên tục không có lỗi.

Rửa và chần

Máy rửa và chần ZYD 8000 sử dụng vòi phun áp suất thấp và đánh bóng trên dây chuyền sản xuất để rửa sạch tạp chất toàn diện. Nhiệt độ chần (85–95℃) và thời gian (3–5 phút) có thể điều chỉnh chính xác để vô hiệu hóa enzyme, ngăn ngừa thâm đen và tiêu diệt vi sinh vật trên bề mặt.

Làm mát và sấy khô

Bể nước làm mát kiểu ZYD LD-5000 phun nước lạnh tuần hoàn 5–10℃, làm giảm nhiệt độ lõi ngô xuống nhiệt độ phòng trong vòng 30 giây trên dây chuyền sản xuất. Sau khi xả, lõi ngô đi vào máy sấy lật ZYD-FZ8014, đảm bảo tiếp xúc không khí đồng đều thông qua việc lật có thể điều chỉnh (0–15 vòng quay/phút) với lượng hơi ẩm còn lại ≤3%.

Đóng gói và tiệt trùng

Đóng gói chân không: Máy đóng gói tự động KBT DZ-1100 trên dây chuyền hỗ trợ đóng gói một túi/nhiều túi, hoàn thành 60 túi/phút với độ kín đạt 99,8%.

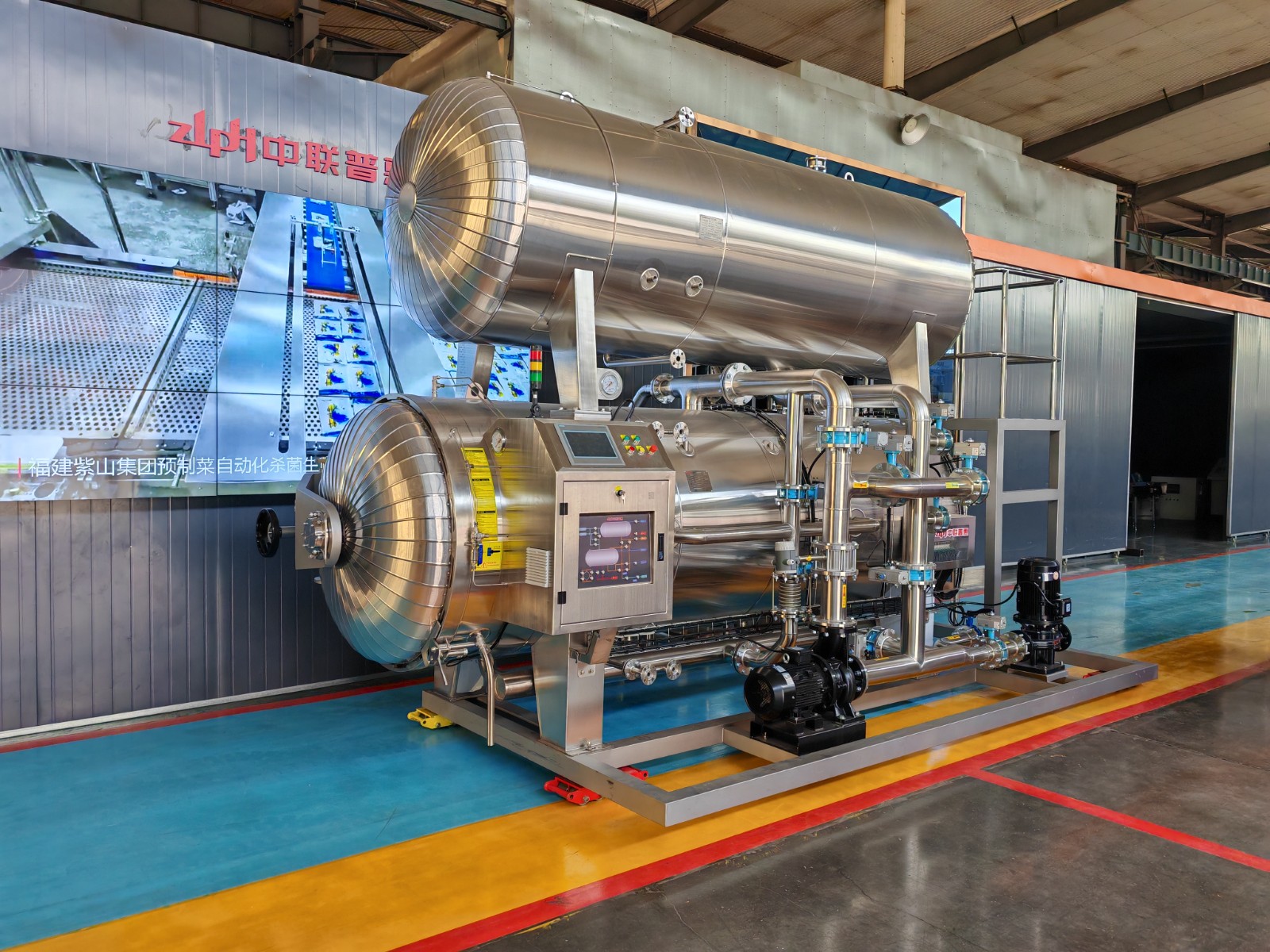

Thiết bị khử trùng lõi: Bình đun nước ngâm hai lớp ZLPH 1500*5250

Cấu trúc hai lớp của lò nung có thể xử lý hai mẻ cùng lúc, cải thiện hiệu quả khử trùng lên 30% và tiết kiệm 15% hơi nước.

Tiệt trùng ngâm nước trong bình đun đảm bảo độ đồng đều nhiệt độ ±1℃; kiểm soát tuyến tính duy trì tính toàn vẹn của bao bì >99%.

Tuân thủ theo tiêu chuẩn FDA, bình phản ứng kéo dài thời hạn sử dụng lên tới 180 ngày.

Hậu xử lý

Phun áp suất cao làm sạch bề mặt túi và máy sấy lật tránh hư hỏng do nhiệt thông qua luồng khí ở nhiệt độ phòng. Máy đóng gói tự động của dây chuyền sản xuất hoàn thiện việc đóng hộp, niêm phong và dán nhãn kết hợp.

II. Ưu điểm kỹ thuật của thiết bị lõi trên dây chuyền

Husker thổi khí:

Tỷ lệ hư hỏng <5%, mức tiêu thụ năng lượng thấp hơn 25%, xử lý 10.000–12.000 bắp/giờ cho hoạt động sản xuất trên dây chuyền quy mô lớn.

Máy cắt tỉa:

Cắt có độ chính xác cao, tương thích với máy bóc vỏ và máy rửa để tạo thành dây chuyền sản xuất tích hợp, bền bỉ khi sử dụng lâu dài.

Đáp lại:

Thiết kế hai lớp cho phép "làm nóng-khử trùng-làm mát" tự động trên dây chuyền; kiểm soát nhiệt độ nhanh chóng giúp bảo quản kết cấu ngô, lý tưởng để khử trùng lõi ngô đóng gói mềm.

III. Năng lực sản xuất và kiểm soát chất lượng của dây chuyền

Chỉ số năng lực

Công suất thiết kế: 4,5 tấn/giờ (nhân), 100 tấn/ngày (hoạt động 22 giờ).

Thiết kế linh hoạt của dây chuyền sản xuất hỗ trợ mở rộng công suất 30%–50% thông qua việc điều chỉnh thông số hoặc bổ sung mô-đun.

Hệ thống kiểm soát chất lượng

Kiểm tra nguyên liệu thô: Kiểm tra chặt chẽ hàm lượng nước, tỷ lệ tạp chất và tính toàn vẹn của hạt; tự động loại bỏ những vật liệu không đạt tiêu chuẩn.

Giám sát trực tuyến: Theo dõi thời gian thực các tạp chất sau khi đập (≤0,5%), độ ẩm sau khi sấy (≤12%) và độ chính xác phân loại màu (99,9%) trên dây chuyền sản xuất.

Kiểm tra thành phẩm: Kiểm tra toàn diện về hình thức, chỉ số vi khuẩn (tổng số vi khuẩn ≤100CFU/g) và mô phỏng thời hạn sử dụng để đáp ứng các tiêu chuẩn quốc tế.

IV. Các đặc điểm của dự án chìa khóa trao tay của toàn bộ dòng

Dự án chìa khóa trao tay: Bao gồm thiết kế quy trình, lựa chọn thiết bị, lắp đặt và vận hành, với bảo hành 3 năm và hỗ trợ kỹ thuật trọn đời.

Tiết kiệm năng lượng xanh: Tái chế 85% nước, lượng hơi tiêu thụ thấp hơn 20% so với các dây chuyền truyền thống, tuân thủ các tiêu chuẩn môi trường quốc gia.

Giải pháp tùy chỉnh: Bố trí dây chuyền sản xuất phù hợp với đặc điểm nguyên liệu thô, nhu cầu công suất và điều kiện địa điểm, với bản vẽ 3D hỗ trợ và phân tích mức tiêu thụ năng lượng.

Nếu bạn'Nếu bạn quan tâm đến việc tìm hiểu thêm về ZLPH Retort của chúng tôi hoặc khám phá các cơ hội hợp tác tiềm năng, vui lòng liên hệ với chúng tôi qua email tại saleshayley@zlphretort.com hoặc kết nối với chúng tôi trên WhatsApp theo số +86 15315263754.